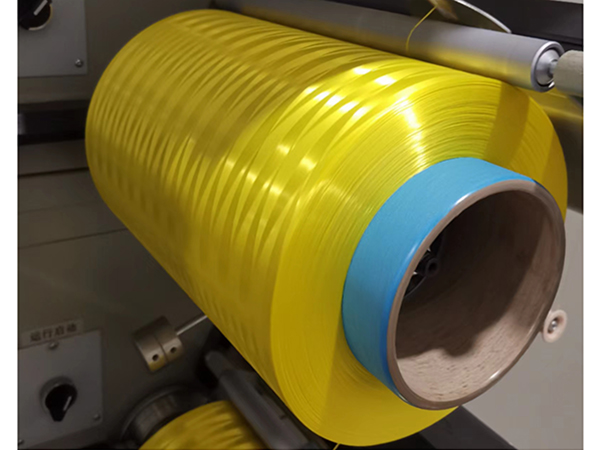

حلال مورد استفاده برای ریسندگی ژل خشک عموماً دکالین با نقطه جوش پایین، فراریت بالا و حلالیت خوب برای UHMWPE است. UHMWPE و دکالین در یک اکسترودر دو مارپیچه با غلظت حداکثر 10٪ در محلولی مخلوط میشوند و سپس از طریق یک اسپینرت اکسترود میشوند تا وارد یک گذرگاه نیتروژن گرم شده برای حذف حلالها شوند. پس از خنک شدن، رشتههای ژل خشک تشکیل میشوند و سپس الیاف UHMWPE با کشش گرم چند مرحلهای با قدرت بالا ساخته میشوند. فرآیند ریسندگی ژل خشک از نظر فنی دشوار است و نیاز به آببندی بالای سیستم بازیابی دارد، اما مزایای آن عمدتاً در موارد زیر است:

۱. فرآیند کوتاهتر، بهرهوری بالاتر و هزینه کمتر.

۲. حلال را میتوان مستقیماً بازیافت کرد که این امر برای حفاظت از محیط زیست مفیدتر است.

۳. تحت شرایط یکسان دیگر، الیاف تهیه شده به روش خشک، بلورینگی بالاتر، خواص مکانیکی، چگالی الیاف بالاتر و پایداری حرارتی بهتری دارند.

۴. دارای درخشندگی خوب، حس نرمی و باقیمانده حلال کم است و برای زمینههای نساجی پزشکی و خانگی مناسب است. در حال حاضر، تولیدکنندگان اصلی شرکت DSM هلند، شرکت TOYOBO ژاپن و شرکت Yizheng Chemical Fiber از Sinopec هستند.

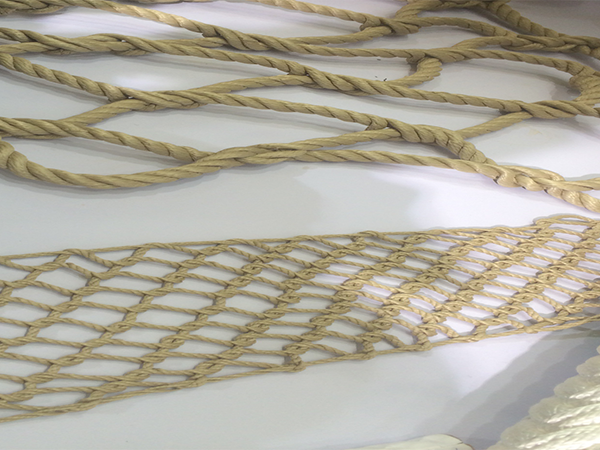

در فرآیند تولید ریسندگی مرطوب، از روغن سفید با نقطه جوش بالا و فراریت پایین به عنوان حلال استفاده میشود. پودر فوق العاده بالا در روغن سفید حل میشود تا محلول ریسندگی ایجاد شود. سپس، با ریسندگی اجزا به یک فیلامنت مایع اکسترود میشود. سپس، در حمام آب خنک میشود تا یک فیلامنت ژل تشکیل شود. فیلامنت ژل استخراج، خشک و حل میشود تا یک پیش ماده بدون کشش تشکیل شود و سپس چندین بار تحت کشش گرم قرار میگیرد تا یک فیبر نهایی تولید شود. فناوری فرآیند مرطوب آسانتر است و به تجهیزات کمتری نیاز دارد. در حال حاضر، اکثر شرکتهای داخلی فرآیند ریسندگی مرطوب را اتخاذ میکنند که میتواند محصولات الیاف نظامی و غیرنظامی را با اعداد دنیر و استحکام مختلف تولید کند. با این حال، تمرکز تحقیقات فعلی مسیر فرآیند مرطوب، بهینهسازی مسیر فرآیند موجود، بهبود بیشتر خواص مکانیکی، پایداری و عملکرد فیبر با تمرکز بر محصولات میان رده و پایین رده است. در حال حاضر، تولیدکنندگان اصلی شرکت هانیول در ایالات متحده، شرکت پکن تونگیژونگ در چین و شرکت نانتونگ جیوجیوجیو هستند.

زمان ارسال: ۲۸ اکتبر ۲۰۲۲